O controle de frotas é repleto de desafios na gestão de manutenção. O que exige, muitas vezes, um entendimento mais aprofundado para um bom desempenho focado em soluções.

Para administrar o setor, o ideal é que você tenha conhecimento dos principais obstáculos que pode encontrar no caminho e como superá-los. Isso é um diferencial para quem fica responsável pelo setor.

Por isso, para te auxiliar, listamos abaixo alguns desafios da gestão de manutenção:

- Falta de organização do setor;

- Definir um plano de manutenção;

- Muitos processos manuais

- Capacitação da equipe;

- Baixa durabilidade dos veículos;

- Manutenções não planejadas ou programadas;

- Baixa qualidade de peças;

- Aquisição de ferramentas de gestão;

- Análise de dados concretos.

Falta de organização do setor

Um ambiente que possui ferramentas e componentes espalhados ou misturados, pode gerar confusão e desordem, diminuindo o tempo de produtividade da equipe, o que acaba sendo negativo ao avaliar os indicadores de desempenho da frota.

Para superar esse desafio, é importante:

- Instruir a equipe para manter o setor organizado;

- Ter um local no qual possa organizar os equipamentos;

- Fazer o uso de planilhas e sistemas tecnológicos que auxiliam na formação de um estoque e de relatórios de manutenção.

Definir um plano de manutenção

Muito se discute sobre melhorias e ideias que podem ajudar a empresa a crescer cada vez mais. Porém, é preciso colocá-las em prática também. Ter um gestor responsável por executar as ideias de melhoria é o primeiro passo para definir o plano de manutenção.

Geralmente, ao final de cada período, seja por trimestre, semestre ou anualmente, é realizado um planejamento de frotas completo. Nele, você pode definir o cronograma de ações necessárias para estabelecer um planejamento completo. Além de prever o orçamento mês a mês, etc.

Em muitas operações, sejam grandes ou pequenas, a inexistência de um planejamento de frotas acarreta na falta de organização, como mencionado.

Portanto, ao definir um plano de manutenção, dentro do planejamento geral da frota, você consegue resolver problemas de controle de manutenções, de custos e até de estoque de peças.

Muitos processos manuais

Relatórios e processos registrados manualmente se perdem com facilidade, podem gerar incerteza pelas diferentes caligrafias e estão suscetíveis aos erros humanos.

Além disso, esses relatórios precisam ser arquivados e para consultá-los depois, deixa o processo mais lento.

Atualmente, com a quantidade de soluções modernas existentes, nada mais justo que contar com essa ajuda tecnológica.

Você encontra diversos modelos de sistemas para fazer a gestão de veículos com tarefas automatizadas. Por exemplo, usando o checklist eletrônico, a criação e realização da inspeção da frota se dá toda pelo computador e celular.

Todo o trabalho de escrever os itens do checklist ou marcar a caneta o serviço que o caminhão está precisando é eliminado.

Capacitação da equipe

Para aumentar a produtividade da equipe de manutenção, é preciso que o time esteja por dentro do desenvolvimento e evolução dos equipamentos. E, para que isso ocorra, o gestor da área precisa pensar na capacitação do seu time para que eles estejam qualificados e preparados para realizar o trabalho com eficiência e qualidade.

Essa capacitação se dá por meio de palestras, cursos e eventos que tragam essa atualização e interação sobre a gestão de frotas.

Além disso, criar oportunidades para realizar a troca de experiências entre colaboradores pode ser um meio interessante para gerar insights e engajamento.

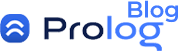

Baixa durabilidade dos veículos

A durabilidade diz respeito à vida útil dos veículos da frota. Fatores como mau uso, ausência de manutenção e falta de profissionais qualificados para manusear os ativos podem reduzir esse tempo.

Para superar esse desafio é importante lembrar da necessidade de cuidados constantes para cada veículo e não apenas quando apresenta uma falha.

Além de manter a inspeção e manutenção dos veículos em dia, lembre-se de realizar treinamentos constantes com os motoristas e mecânicos da sua operação.

A redução no tempo de vida útil de um veículo também pode estar ligada às manutenções não-programadas:

Manutenções não planejadas ou programadas

As manutenções corretivas são mais caras e muitas vezes causam danos e falhas secundárias por falta de revisão nos veículos. Dessa forma, deixar os caminhões parados na oficina, gera redução no número de entregas da empresa e até mesmo o atraso das mesmas.

Por outro lado, as manutenções não programadas são definidas como os serviços preventivos, que foram deixados de lado. É por este motivo que acaba gerando a necessidade das correções em primeiro lugar.

O ideal é fazer o uso da manutenção preventiva e programar os serviços sempre que necessário.

Para gerir melhor essas etapas, um caminho a seguir é trabalhar com sistemas que organizam cronogramas, preveem serviços e relatórios dos caminhões, e descrevem suas necessidades.

Baixa qualidade de peças

Peças sem marca, usadas ou de origem duvidosa não são uma boa opção para ter no estoque da frota. Isso porque as chances de apresentarem falhas aumentam, ocasionando riscos de acidentes.

O preço pode ser atrativo, mas as consequências são graves — e caras.

Pesquise fornecedores confiáveis. Uma forma de escolher um bom fornecedor é avaliar quanto tempo estão no mercado e se possuem certificação de parceria com os fabricantes dos veículos, oferecendo itens de qualidade e com garantia.

Aquisição de ferramentas de gestão

Se a maneira de administrar os setores da sua frota ainda são manuais, imaginamos a dificuldade que é controlar os dados de todos os ativos e veículos que fazem parte dela.

A problemática disso não está apenas no retrabalho e perda de eficiência operacional, mas, também, na hora de tomar decisões e usar o conhecimento interno sobre a frota para planejar novas ações.

Afinal, se as informações geradas não são confiáveis, como utilizá-las para sustentar as próximas metas da empresa?

A melhor solução é o uso de um sistema para a gestão de manutenção, que permite a descrição dos problemas, o agendamento de inspeções e manutenções, onde há uma definição de prioridade e também, o histórico que auxilia na compreensão do problema identificado.

Análise de dados concretos

Para haver a expansão dos negócios e um direcionamento no setor de manutenção, é preciso estar atento aos resultados dos processos da empresa, que só é possível por meio da análise de dados.

Essas informações são coletadas durante a rotina de trabalho. Contudo, raramente surgem em reuniões pela falta de tecnologias que auxiliem em um resultado rápido e assertivo.

Para ter acesso a relatórios completos e com análises simplificadas e intuitivas, é importante adicionar um software que auxilie na superação dos desafios da gestão de manutenção e traga também gráficos de desempenho.

Para continuar entendendo sobre os desafios da gestão de manutenção e o que você pode implementar em sua rotina para gerar mais economia, segurança e produtividade, baixe o nosso Manual Prático para a Gestão de Manutenção — é gratuito.