Trocar peças só quando quebra, parar o caminhão sem planejamento ou até desperdiçar dinheiro em revisões mal programadas. Se você já passou por alguma dessas situações, provavelmente sua frota está sem um plano de manutenção bem definido — ou está aplicando os tipos de manutenção no momento errado.

Não importa se você está começando agora na gestão de frotas ou se já conhece bem a operação: entender as diferenças entre manutenção corretiva, preventiva e preditiva é essencial para tomar decisões mais estratégicas e evitar prejuízos desnecessários.

Neste guia, você vai aprender:

- O que são a manutenção corretiva, preventiva e preditiva?

- Quais são as diferenças e quando aplicar a manutenção corretiva, preventiva e preditiva?

- Como lidar com a manutenção não planejada?

- Quais são os principais indicadores na manutenção de frotas?

- Como criar um plano de manutenção eficiente?

Preparado para acertar no plano de manutenção e ganhar mais controle sobre sua operação? Então, siga a leitura.

O que são a manutenção corretiva, preventiva e preditiva?

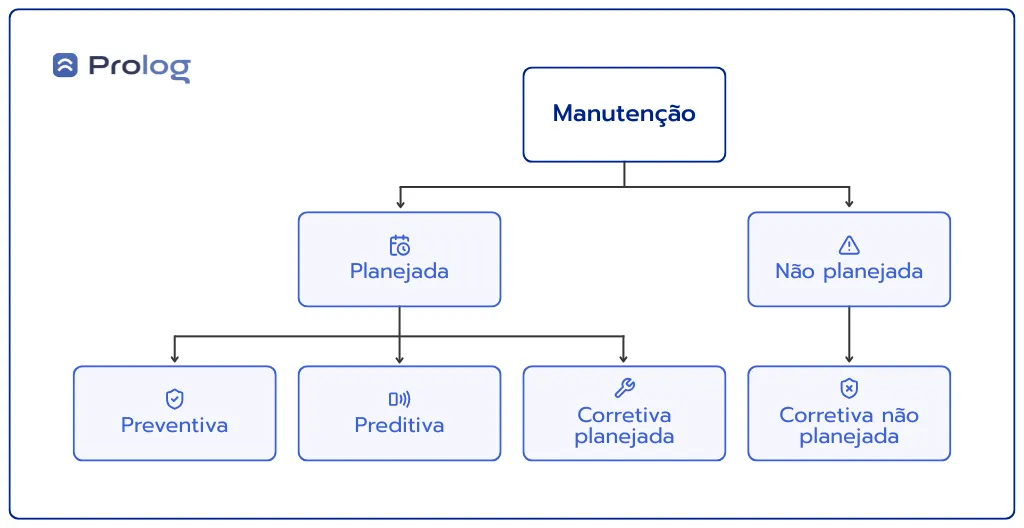

Para manter a frota operando com eficiência, é fundamental entender os três tipos de manutenção que fazem parte do dia a dia de quem cuida de veículos pesados. Cada um tem uma aplicação específica — e saber quando usar cada estratégia faz toda a diferença no controle de custos e na disponibilidade da frota.

Manutenção corretiva

A manutenção corretiva acontece quando o problema já apareceu. É o famoso “conserta quando quebra” — o que pode ser perigoso para a operação. Mas ela não é sempre emergencial. Existem dois tipos principais:

- Corretiva não planejada: ocorre quando um componente falha de forma inesperada. Isso obriga a retirada do veículo da rota, gerando atrasos, impactos na operação e, geralmente, um custo maior com peças e mão de obra. Também coloca a segurança do motorista e da carga em risco.

- Corretiva planejada: nesse caso, o defeito já foi identificado, mas o reparo pode ser programado para uma parada mais conveniente. É comum em situações em que o componente ainda está funcional, mas apresenta sinais de desgaste.

Apesar de ainda ser bastante comum, a manutenção corretiva deve ser a exceção e não a regra. Quanto mais estruturado for o seu plano de manutenção, menor a dependência desse tipo de reparo — especialmente o não planejado, que representa alto custo e baixo controle.

Manutenção preventiva

A manutenção preventiva é aquela programada com antecedência, com base em tempo, quilometragem ou horas de uso. O foco aqui é evitar que o problema aconteça.

Trocas de óleo, revisões de freios, inspeção do sistema elétrico, alinhamento e balanceamento são exemplos de ações preventivas. Elas são realizadas de forma periódica, seguindo um cronograma ou plano de manutenção.

Esse tipo de manutenção é essencial para:

- Aumentar a vida útil dos componentes

- Evitar falhas inesperadas

- Reduzir custos com reparos emergenciais

- Manter a frota em conformidade com normas de segurança.

Frotas bem organizadas trabalham para que a maior parte das manutenções sejam preventivas, garantindo maior previsibilidade na operação e menor impacto financeiro.

Manutenção preditiva

Já a manutenção preditiva é mais avançada. Ela vai além do calendário fixo e atua com base na condição real do componente. Isso é possível graças ao uso de sensores, telemetria, checklist eletrônico e ferramentas que analisam o comportamento dos sistemas do veículo em tempo real.

Exemplo prático: o sensor detecta uma queda gradual na pressão do pneu ou uma vibração acima do normal no motor. A partir disso, o gestor pode agir antes da falha acontecer — evitando que o problema se torne grave e interrompa a operação.

Entre os principais benefícios da preditiva, estão:

- Intervenções mais assertivas e no momento ideal

- Redução de desperdícios com trocas antecipadas

- Maior disponibilidade dos veículos

- Controle mais apurado sobre o estado da frota.

Esse tipo de manutenção exige tecnologia e estrutura, mas o retorno é alto: mais eficiência, menos paradas e custos muito mais previsíveis.

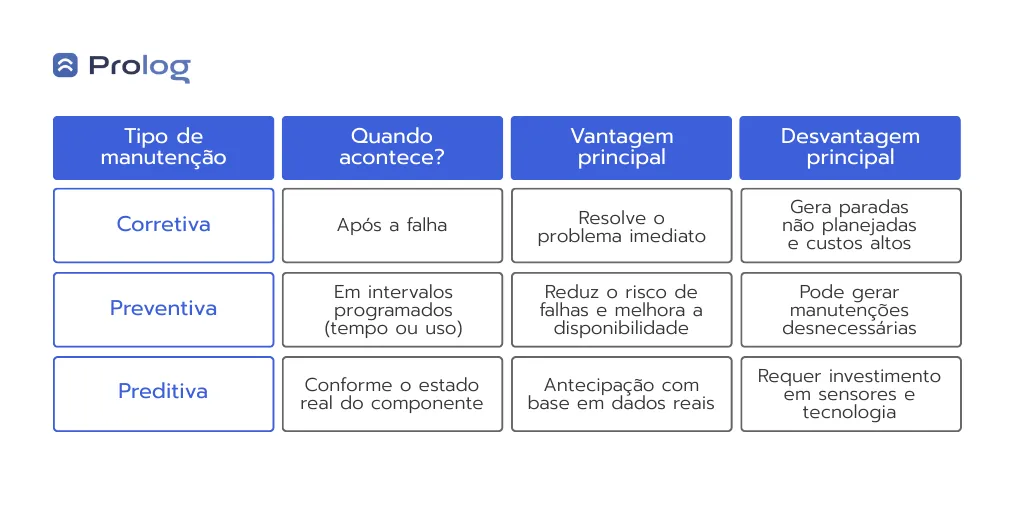

Quais são as diferenças e quando aplicar a manutenção corretiva, preventiva e preditiva?

Na prática da gestão de frotas, não basta saber o que é cada tipo de manutenção — é preciso entender como elas se diferenciam na rotina, no planejamento financeiro e nos impactos operacionais.

Cada tipo de manutenção tem um momento certo para ser aplicada. A corretiva entra em cena quando algo já deu errado. A preventiva tenta evitar que isso aconteça. E a preditiva prevê a falha antes mesmo que ela se manifeste, com base em dados e monitoramento.

Veja um comparativo direto entre elas:

Além da diferença prática, existe também uma diferença estratégica no impacto financeiro. Frotas mais maduras e estruturadas buscam reduzir o número de manutenções corretivas e aumentar a proporção de manutenções preditivas e preventivas.

De forma geral, uma divisão de orçamento recomendada para operações eficientes é:

- 15% para corretiva

- 30% a 40% para preventiva

- 40% a 50% para preditiva

Esse equilíbrio mostra uma gestão focada em antecipar falhas e não apenas reagir a elas. E quanto mais você avança nessa maturidade, mais controle financeiro, disponibilidade da frota e segurança viária você conquista.

Mas se você busca algo ainda mais voltado para a realidade da sua frota, o ideal é calcular o custo de manutenção e faturamento (CMF). O CMF nada mais é do que um indicador que mede a relação entre os custos de manutenção de veículos e o faturamento gerado pela operação responsável.

Quando o CMF está alto, significa que as manutenções estão consumindo uma parte significativa dos lucros da empresa. Quando está baixo, indica que a gestão de manutenção é eficiente e equilibrada.

Como lidar com a manutenção não planejada?

Por mais que sua frota tenha um plano de manutenção bem estruturado, a manutenção não planejada pode (e vai) acontecer. Um pneu estoura no meio da rota, o freio apresenta falha antes do previsto ou um sensor simplesmente para de funcionar. Situações como essas interrompem a operação e geram impactos diretos nos prazos e nos custos.

Mas a forma como você reage a essas ocorrências faz toda a diferença. Veja algumas ações essenciais para lidar com esse tipo de manutenção da melhor forma:

1. Tenha um protocolo claro para emergências

O primeiro passo é garantir que motoristas, mecânicos e responsáveis pela operação saibam exatamente o que fazer diante de um imprevisto. Quem acionar? Como registrar? Quando parar o veículo? Ter um fluxo bem definido evita decisões erradas sob pressão e reduz o tempo de resposta.

2. Registre cada ocorrência com detalhes

Toda manutenção não planejada precisa ser registrada com o máximo de informações: data, hora, veículo, tipo de falha, local da ocorrência, custo do reparo e impacto na operação. Esse histórico é essencial para identificar padrões e prevenir falhas semelhantes no futuro.

3. Use os dados a seu favor

Quando você tem registros organizados e consolidados, é possível transformar a manutenção não planejada em oportunidade de melhoria. Quais falhas se repetem? Em quais modelos de veículos? Com qual fornecedor? Esses dados ajudam a ajustar os planos de manutenção preventiva e a tomar decisões mais estratégicas.

4. Tenha peças e insumos críticos no estoque

Uma falha inesperada não precisa virar um problema maior por falta de peça. Mantenha em estoque os componentes que têm maior histórico de substituição emergencial, como válvulas, filtros, pneus e itens de desgaste rápido.

5. Priorize tecnologia na gestão

Com um sistema de Gestão de Manutenção, como o do Prolog, você consegue registrar as falhas na hora, abrir ordens de serviço em poucos cliques e gerar relatórios completos. Isso traz mais controle, mais agilidade e evita que os imprevistos virem rotina.

Quais são os principais indicadores na manutenção de frotas?

Acompanhar indicadores de desempenho na manutenção também é essencial para tomar decisões com base em dados reais — e não em achismos. Eles ajudam a identificar gargalos, prever falhas e melhorar a performance da frota como um todo.

A seguir, veja os principais indicadores que você deve acompanhar na gestão de manutenção da sua operação:

MTBF (Mean Time Between Failures) — Tempo Médio entre Falhas

Esse indicador mostra a confiabilidade dos veículos e equipamentos, revelando o tempo médio que eles funcionam sem apresentar falhas. Quanto maior o MTBF, melhor a performance e menor a frequência de manutenções corretivas.

Como usar: se o MTBF da sua frota está muito baixo, pode ser sinal de falhas no plano de manutenção preventiva ou uso excessivo dos veículos sem o devido acompanhamento.

MTTF (Mean Time To Failure) — Tempo Médio até a Falha

Indica o tempo médio que um componente novo leva para falhar. Esse indicador é mais usado em peças que não podem ser reparadas, como sensores ou componentes eletrônicos descartáveis.

Como usar: o MTTF ajuda a prever quando determinada peça precisa ser substituída, otimizando o planejamento de estoque e reduzindo paradas inesperadas.

MTTR (Mean Time To Repair) — Tempo Médio de Reparo

Revela quanto tempo, em média, um veículo leva para voltar à operação após apresentar um problema. É um indicador importante de eficiência da equipe de manutenção.

Como usar: um MTTR elevado pode significar falhas no processo, falta de peças ou baixa produtividade da oficina. Com esse dado, você consegue agir para melhorar o tempo de resposta.

Como criar um plano de manutenção eficiente?

Um plano de manutenção eficiente é o que separa uma frota com alta disponibilidade de veículos daquela que vive apagando incêndios. Mais do que saber quando trocar óleo ou revisar freios, trata-se de ter processos organizados, decisões baseadas em dados e o uso da tecnologia como aliada da estratégia.

No seu plano de manutenção, é importante também incluir os indicadores, como os que estão no tópico anterior. Eles vão guiar as próximas ações da sua operação.

Veja os pilares para montar um bom plano de manutenção — e como a solução do Prolog pode facilitar cada etapa:

1. Faça um diagnóstico completo da frota

Antes de planejar qualquer intervenção, é preciso entender a realidade da sua frota: quais são os modelos de veículos, quais já passaram por manutenção, quais estão com histórico de falhas ou com alto CPK.

Com o sistema do Prolog, você tem todas essas informações organizadas e atualizadas, com relatórios por veículo, por tipo de falha ou por quilometragem.

2. Classifique os tipos de manutenção

Organize o plano em preventivas (baseadas em tempo ou uso), preditivas (por condição real) e corretivas planejadas. Isso ajuda a priorizar o que precisa ser feito antes que uma falha se transforme em um problema grave.

A plataforma permite configurar todos esses tipos e disparar ordens de serviço automáticas, garantindo que nada passe despercebido.

3. Automatize alertas e cronogramas

Planilhas e lembretes manuais não funcionam em operações complexas. Um plano de manutenção eficiente precisa de automações. Com o Prolog, você programa alertas por tempo, quilometragem ou até por condição técnica do veículo (via checklists, por exemplo).

Isso reduz o risco de atrasos e facilita o acompanhamento diário da operação.

4. Controle os custos em tempo real

A gestão eficiente de manutenção também passa por controle financeiro. Saber quanto você gasta por veículo, por falha e por tipo de manutenção é essencial para tomar decisões e identificar desperdícios.

O dashboard do Prolog mostra isso em tempo real, com gráficos fáceis de interpretar — inclusive para apresentação em reuniões e auditorias.

5. Unifique manutenção, pneus e estoque

O plano mais eficiente é aquele que conecta todas as áreas envolvidas. O aplicativo de manutenção do Prolog integra manutenção com gestão de pneus e checklist eletrônico, oferecendo uma visão completa da saúde da frota.

Você viu que a manutenção não planejada custa mais caro, compromete prazos e coloca a segurança em risco. Já a preventiva e a preditiva oferecem mais controle, previsibilidade e economia. E que a melhor forma de colocar tudo isso em prática é por meio de um plano estruturado, apoiado por tecnologia.

Com a solução de Gestão de Manutenção do Prolog, você automatiza o processo, organiza os dados e ganha uma visão completa da operação. Mas se você ainda está dando os primeiros passos, temos uma ferramenta gratuita que pode te ajudar agora mesmo.

Baixe a planilha de controle de manutenção da Prolog e comece a registrar as manutenções da sua frota de forma prática, acessível e eficiente.

Acesse aqui e faça o download gratuito!

Seu plano de manutenção começa com uma boa gestão — e agora você tem o que precisa para tirar isso do papel.